新闻中心

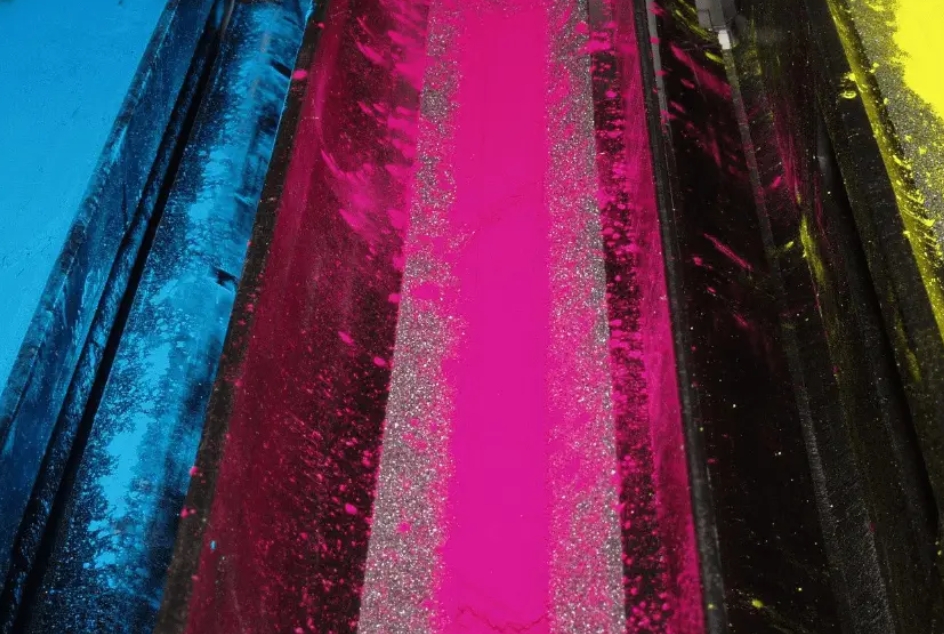

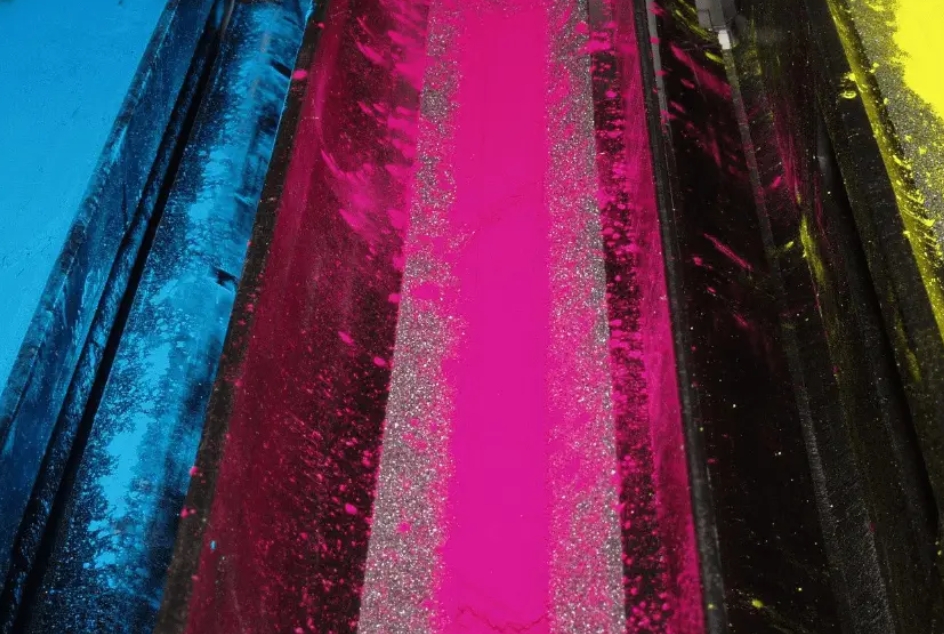

揭秘PE浸塑粉消泡剂:提升涂装品质的秘密武器

PE浸塑粉作为热塑性粉末涂料的重要品类,广泛应用于五金构件、防护网、汽车配件等领域的表面涂装,凭借优异的耐腐蚀、耐磨性能成为工业涂装的优选材料。但在浸塑粉的熔融涂装过程中,泡沫问题却成为制约涂装品质的核心瓶颈,让众多企业陷入“外观缺陷多、成品合格率低”的困境。事实上,一款针对性的PE浸塑粉消泡剂,正是破解这一难题、提升涂装品质的秘密武器,能从根源上解决泡沫引发的各类缺陷,助力企业实现高效优质涂装。

PE浸塑粉涂装过程中泡沫的产生具有必然性和顽固性,其成因与工况特性紧密相关。一方面,PE浸塑粉需在高温环境下熔融成膜,高温会导致粉末中的部分成分分解产生气体,这些气体若无法及时逸出,就会在涂层内部形成气泡,冷却固化后形成鼓包、针孔等缺陷;另一方面,浸塑过程中,工件表面的孔隙(如铸铁、铸铝等多孔工件)会夹带空气和前处理残留液体,在涂装固化时,这些夹带物受热挥发形成气体,穿透未完全固化的涂层形成泡沫。此外,浸塑粉配方中的乳化剂、润湿剂等成分,以及搅拌混合、喷涂过程中的机械扰动,都会降低体系表面张力,促进泡沫的生成与稳定。这些泡沫缺陷不仅严重影响涂层的美观度,还会降低涂层的附着力、耐腐蚀性,缩短工件的使用寿命。

PE浸塑粉消泡剂之所以能成为提升涂装品质的秘密武器,核心在于其精准的配方设计与科学的作用机制。专业消泡剂厂家针对PE浸塑粉的高温熔融特性和涂装工况,采用聚硅氧烷改性或聚醚-有机硅复配技术,打造出专用消泡产品,具备三大核心优势:一是耐高温性能卓越,能在PE浸塑所需的高温环境下保持活性稳定,不会分解失效,可全程作用于泡沫产生的关键阶段;二是破泡抑泡双效强劲,其活性成分表面张力远低于发泡体系,能快速铺展并渗透到泡沫膜壁,通过破坏膜壁的弹性与稳定性促使气泡破裂,同时在涂层体系表面形成长效防护膜,抑制新泡沫的生成;三是相容性与安全性极佳,与PE浸塑粉配方完美兼容,不会出现分层、沉淀等问题,也不会影响涂层的光泽度、附着力等核心性能,同时符合环保标准,无有害残留。

实际应用中,PE浸塑粉消泡剂的价值得到充分验证,尤其在多孔工件涂装场景中表现突出。某五金配件厂生产镀锌件浸塑产品时,曾因泡沫问题导致成品针孔率高达15%,客户退货率居高不下。采用专用PE浸塑粉消泡剂后,涂层针孔、鼓包等缺陷彻底消除,成品合格率从85%提升至99.5%,涂层表面平整度和光泽度显著提升。另一汽车配件厂应用后,不仅解决了泡沫困扰,还因消泡剂提升了涂层流平性,使涂层的耐盐雾腐蚀性能提升20%,产品竞争力大幅增强。从使用成本来看,PE浸塑粉消泡剂添加量极少,仅需占浸塑粉总量的0.1%-0.3%,单位处理成本低,却能大幅减少废品损失,显著提升综合效益。

选择适配的PE浸塑粉消泡剂,需兼顾工况特性与产品需求。对于高温熔融涂装场景,应选用耐高温等级高的产品;针对多孔工件,需选择脱气能力强的消泡剂,确保彻底清除工件夹带的气体;对于要求高光泽涂层的场景,应优先选择对涂层光泽度无影响的复配型消泡剂。专业消泡剂厂家会提供全流程技术支持,技术人员会根据浸塑粉配方、涂装温度、工件材质等参数,通过小试验证确定最佳产品型号与添加量,确保消泡效果精准匹配生产需求。

产品中心

新闻中心

联系我们

联系人:李经理

手 机:13964751192

公 司:潍坊赛洋工贸有限公司

地 址:山东省潍坊市坊子区九龙工业园